Недорогий і практичний 3D-принтер He3D

Доброго вам дня. Сьогодні я представляю вам огляд 3D- принтера марки He3D. Огляд буде цікавий тим, що охоплює період понад п'ять місяців роботи з принтером. Це не просто розповідь про придбання, а ще й досить докладний гайд по збірці, можливості друку і апгрейда.

За ходою розвитку 3D друку в світі, я стежив давно і з захопленням, але цінники від 1000 доларів за принтер, наганяли сон і нудьгу. Тому коли ж мені почали траплятися огляди принтерів ціною до 300 доларів, я м'яко кажучи, зацікавився. Я не міг пройти повз принтера, за ціною середньої руки смартфона.

Вибір на He3D зупинив через конструкції на профілі, платі MKS BASE 1.5 і низької ціни. Те що це DIY KIT (збери сам) вважаю приємним бонусом.

Купував базову комплектацію. Але можна взяти відразу з двома або трьома екструдерами і збільшеним столом.

Основні характеристики:

Область друку (x, y, z) - 200х200х200 мм;Дозвіл шарів - 100 мк;Максимальна швидкість друку: 150 мм/с;Точність друку: 0,1-0,4 мм;Друкуюча голівка: від 1 до 3-х шт .;Точність позиціонування по осях x, y: 0,012 мм;Точність позиціонування по осі z: 0,004 мм;LCD екран: є;Температура сопла: максимальна 260 ° С;Блок живлення: DC 12v / 250;Підключення: через USB кабель до комп'ютера, можлива так само запис G-коду на SD-карту.Підтримувані ОС: Windows XP, Windows Vista, Windows 7, MAC O;Матеріал філамента: PLA, ABS, HIPS, Wood, PVA, Nylon, Flexiable PLA, Copper fill (metal);Товщина філамента: 1,75 мм;Габаритні розміри: 430х440х440 мм;Вага: 8,5 кг.

Купував базову комплектацію. Але можна взяти відразу з двома або трьома екструдерами і збільшеним столом.

Основні характеристики:

Область друку (x, y, z) - 200х200х200 мм;Дозвіл шарів - 100 мк;Максимальна швидкість друку: 150 мм/с;Точність друку: 0,1-0,4 мм;Друкуюча голівка: від 1 до 3-х шт .;Точність позиціонування по осях x, y: 0,012 мм;Точність позиціонування по осі z: 0,004 мм;LCD екран: є;Температура сопла: максимальна 260 ° С;Блок живлення: DC 12v / 250;Підключення: через USB кабель до комп'ютера, можлива так само запис G-коду на SD-карту.Підтримувані ОС: Windows XP, Windows Vista, Windows 7, MAC O;Матеріал філамента: PLA, ABS, HIPS, Wood, PVA, Nylon, Flexiable PLA, Copper fill (metal);Товщина філамента: 1,75 мм;Габаритні розміри: 430х440х440 мм;Вага: 8,5 кг.

Посилка та комплектація

Я добре пам'ятаю той осінній вечір, коли отримав посилку. Затемно, мокрим вуличками, крокував я додому, лякаючи поодиноких перехожих широкою посмішкою і великим жовтим ящиком у руках. Так почався для мене новий етап у житті.Купував на офіційному сайті. Ціна 210 доларів + 30 доларів доставка в Україну.

Посилка - коробок 230х470х340 мм з товстого картону. Вага - 8,35 кг.

По всіх кутках і по вертикалі хрест на хрест, вона обклеєна жовтим скотчем. Маркування, штрих коди - все на місці.

На коробці є кілька дрібних вм'ятин - слідів від ударів. Але побоювання виявилися зайвими - всередині все вціліло. Забігаючи вперед скажу, що в самій коробці, другим шаром, під стінами встановлений додатковий шар товстого картону.

Відкриваємо посилку. Деталі принтера укладені пошарово в лотки з щільного, пакувального, спіненого поліетилену. Далі пошарово.

Все акуратно укладене на свої місця.

Тепер розглянемо більш детально комплектацію посилки.Відкриваємо посилку. Деталі принтера укладені пошарово в лотки з щільного, пакувального, спіненого поліетилену. Далі пошарово.

Все акуратно укладене на свої місця.

Всі дрібні деталі укладені в пакети з маркуванням, згідно з порядком і області збірки. Нижче пакети і їх вміст.

Додатково в комплекті йде SD-карта на 8 Гб з софтом, драйверами і відео інструкцією зборки.

Набір інструментів.

Далі йдуть акрилові деталі принтера.

Акрил має 5 і 6 мм завтовшки. Основні поверхні покриті тонким клейким папером. На торцях сліди фрези або лазера. Виконання акуратне.

Подекуди в отворах, залишилися не вийняті циліндри після різання. Вони легко випадають.

Далі йде алюмінієвий w-подібний профіль. Для каркаса використовується профіль розмірів 20х20 мм і 20х40мм. Бічні пази профілю покриті самоклеющейся плівкою.

Під плівкою видно масу алюмінієвої стружки. Але коли знімаєш плівку, на профілі нічого не залишається. Всі частинки міцно приклеєні.

Дисплей.

Серце принтера - плата MKS BASE 1.5

Підігріваємий стіл.

Блок живлення.

Під різні типи електричних мереж.

Крокові двигуни.

Друкуюча голівка - екструдер складається з сопла з нагрівальним елементом, радіатором і термопарою.

Датчик рівня..

Фторпластовая трубка подачі пластика в екструдер.

Пластикова спіраль для проводів.

Деталь для кріплення кроковика до профілю.

Комплект ременів і стяжок.

Кабель підключення плати управління до комп'ютера.

У комплекті з принтером в подарунок продавець дає дві бобіни PLA пластика синього і червоного кольору, товщиною 1,75 мм.

Комплект кінцевих вимикачів з проводами і роз'ємами підключення.

Кабель підключення до мережі блоку живлення.

Провід підключення кроковиках

живлення плати

Збирання

У комплекті майже 500 деталей (478 шт + 8 інструментів). Додатково до доданого набору інструментів знадобляться: хрестова викрутка, ножиці і / або канцелярський ніж, рулетка або лінійка. Допомагати в збірці покликані коротка паперова інструкція з ілюстраціями і не дуже докладна відео інструкція на додається SD карті (є і на youtube).

На збірку я витратив 5-6 вечорів. Але головним чином через післяремонтний бардак і зйомки відео. Оптимальний час збирання, оцінюю в день або пару вечорів, не поспішаючи.

Картинки з інструкції:

На збірку я витратив 5-6 вечорів. Але головним чином через післяремонтний бардак і зйомки відео. Оптимальний час збирання, оцінюю в день або пару вечорів, не поспішаючи.

Картинки з інструкції:

Спочатку я хотів зробити в огляд, прискорене відео збірки всього принтера загальним планом, але відмовився від цієї ідеї на користь більш докладного відео збірки, сподіваюся моя нехитра праця кому небудь допоможе.

Якщо попадуться помилки - пишіть виправлю.

Збірку я розміщу в форматі: Фото комплекту деталей - відео збірки - фото результату, крім кількох винятків.1. Збираємо каретку осі Х

2. Монтуємо екструдер на каретку осі Х

3.Сборка лівої каретки осі Z

4.Сборка правої каретки осі Z з мотором

5. Збірка каретки осі Y з підставою стола

6. Складання нижньої частини каркаса

7. Складання бічних частин каркаса

8. Збірка блоку передніх шківів пасової передачі осі Y

9. Збірка вузла мотора осі Y

10. Монтаж горизонтальної балки

11. Збірка втулки осі Z

12.Збірка і установка двигуна і ходового гвинта осі Z

13. Збірка верхній частині каркаса

15. Монтаж приводних ременів

17. Монтаж панелі управління з дисплеєм

18. Монтаж плати контролера

19. Монтаж робочого столу з підігрівом

підключаємо

20. Монтаж фоторопластовой трубки

21. Підключення крокових двигунів

Точно за схемоу

23. Підключення друкуючої головки

24. Підключення блоку живлення

трохи нутрощів

25. Упорядковуємо проводку

Частина проводки в пази профілю під пластикові заглушки йдуть в комплекті з прінетром.

І просто зв'язками

Хм.

Але не біда

Ось так виглядає He3D в зборі.

Спочатку дисплей я не планував кріпити до рами принтера, але змусив дефіцит місця на робочому столі.

Тут бобіна лежить на великому цвяху вставленому в профіль, але це не найкраще інженерне рещення. Як варіант можна було б вузол подачі пластика підняти вище, а вузол кріплення бобіни розташувати на профілі під ним.

Ще хотів додати, що затягувати все болтові з'єднання потрібно добре - не повинно бути люфтів і хитання.

Зібравши апаратну частину, приступаємо до програмної. Я не буду дуже докладно розписувати цю частину. Принтер налаштовується і готується до роботи досить швидко і не складно. Але на деяких труднощі, що виникли у мене, як у новачка, я зупиню увагу, хоча очевидні речі повторювати не буду.

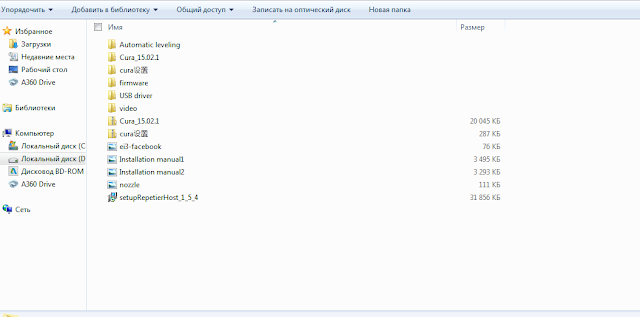

Вміст SD карти додається до принтера.

- У папці "Automatic leveling" знаходиться модель для друку з кріпленням для індукційного датчика. Фото збірки, схема підключення і метод калібрування.

- У папці "Cura" і "cura 设置" інсталятор слайсера і в картинках значення налаштування.

- У папці "firmware" прошивки для одно і двухекструдерной версії принтера зі скринами налаштувань в слайсері. А так же код для налаштування автоуровня.

- У папці "USB driver" три драйвера.

- У папці "video" знаходиться відео інструкція по збірці.

У корені інсталятор програми RepetierHost_1_5_4.

Софт. Скачав і встановив останні версії Cura, RepetierHost, а Arduino IDE 1.0.6 вже був у мене встановлений.

USB драйвера встановив такий спосіб. Після підключення принтера перейшов в Система - Диспетчер пристроїв - знайшовши невизначені USB контролери натиснув "оновити драйвери - виконати пошук на цьому комп'ютері". Потім вказав папку з драйверами що йшли на карті. Далі. Закрити або ок.

Налаштування Cura і RepetierHost виробляв по прикладеним скриншотам. Підставляючи значення у відповідні місця. Уважно і не поспішаючи, нічого складного.

За допомогою Arduino IDE заливав прошивку на плату. Сама прошивка знаходиться в папці firmware. В налаштуваннях board (плата) я вибирав Arduino Mega 2560. Serial port у мене COM3.

Коротенько про первинне налагодження. Після успішного з'єднання проста перевірка - трохи прогрів стіл, екструдер, поганяти кроковиках по всіх осях. Потім остаточно виставив і закріпив кінцеві вимикачі. Потім прогнав каретки по всіх осях, під лінійку - указане переміщення збігалося з фактичним, тобто каллібровка не знадобилася.

Друк і експлуатація

У моєму колі спілкування лише деякі люди представляли принцип роботи 3D принтера. І після захоплення новинкою зазвичай можна почути запитання "Ну а що на ньому можна ще друкувати?" Раніше я кидався загинаючи пальці перераховувати застосування, зараз же просто говорю: "Все!". Буквально все. А що не можна роздрукувати, можна виготовити задіявши принтер побічно.

У розділі, фото не всіх надрукованих моделей, але більша їх частина. Особливо багато роздаровується під свята і просто так, як презент (і реклама).

За весь час володіння принтером, друкував і друкую не так багато як хотів би. Сумарно вісім діб часу і майже кілометр філамента.

За весь час володіння принтером, друкував і друкую не так багато як хотів би. Сумарно вісім діб часу і майже кілометр філамента.

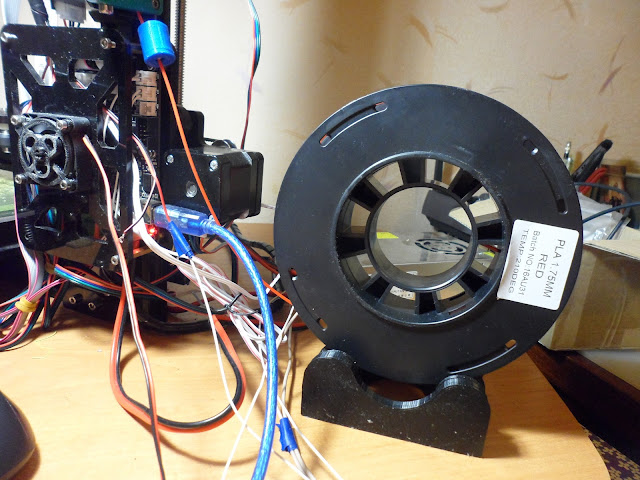

Зараз із пластику у володіннях дві котушки PLA, колишні в комплекті з принтером та 3 кілограмові котушки ABS, червоного, зеленого і чорного кольорів куплені пізніше.

PLA пластиком друкував тільки на початку. Використовую його для певних проектів. Наприклад, зараз моделюю комплект кондитерських насадок на подарунок.

Після покупки ABS пластику, перейшов практично повністю на нього. Низька ціна (7,5-8 $) компенсувала вередливість у друку.

Сопло екструдера He3D під мікроскопом. На початку відео, з сопла (діаметр 0,4 мм) під дією гравітації видавлюється трохи перегрітого пластика (ABS). Зверніть увагу на пухку структуру. Ближче до кінця, включаю подачу філамента - пластик починає виходити швидко і рівним потоком - робочий режим.

Одна з перших надрукованих речей - кріплення філамента до бобіни. Якенавіть не підійшло

Збереглося відео друку іншого кріплення.

Друкував кілька спиннер для одного приятеля.

Закінчений

Утилітарна, на швидку руку, заглушка на вентилятор.

У мене принтер стоїть на робочому столі, поруч з ноутбуком. Так, це зручно в процесі наладки і налагодження, але для повноцінного друку, по багато годин поспіль, не найкраще місце. Так як в кімнаті варіантів розташування немає - активно готую місце на балконі.

Велика жаба.

Пару слів про брак. В процесі настройки, налагодження та отримання досвіду, за незалежних і залежних від вас причин, брак буде іноді траплятися. Інша справа, що для 3D - друку поняття "брак" є досить умовним. Частина браку (шматки, уламки) підуть на виготовлення киселю з пластика - універсального клею і мастики. А інша частина може бути полагодженою або отримає нове життя в іншій ролі. Нижче наочний приклад. Велика жаба. В середині друку процес був перерваний (вже й не згадаю чому). Здавалося б - відправити в банку з розчинником. Але поглянувши під іншим кутом, побачив оригінальну підставку для мила в ванну. Всім подобається, особливо дітям. Та й мило не вимокает.

Підставка для бобіни філамента. Зручне пристосування для пластикових бобін, але не картонних.

Уміння робити самому тривимірні моделі не обов'язковий навик. Але він в рази збільшує можливості. Звичайно з одного тільки thingiverse можна друкувати сотні годин, а таких сховищ моделей десятки. І до того ж завжди можна попросити або замовити модель у інших. Але повірте, оволодіти двома десятками команд в простому, безкоштовному 3D редакторі (яких тьма) зможе будь-хто. Великий ефект при малих зусиллях.

Прекрасний приклад - модель обдуву. Я ніколи не морочився тонким налаштуванням, але обдув покращує якість на порядок. Плюс деякі деталі просто не роздрукувати без обдування. Хоча і потрібен досвід налаштування для різних режимів друку. Спочатку друкував кілька варіантів для інших моделей, але зрозумів, що швидше і дешевше буде зробити обдув самому. Ось недавно доробив останню редакцію. Ефективна, але ще вимагає невеликих доробок. Завантажити можна тут.

Деталі кріплення індукційного датчика, за моделлю з картки.

Парейдолія? Ні, не чули.

Ще велика і маленька жаби.

В процесі розпакування посилки - втратив одну пластинку кріплення кінцевика. Завантажити можна тут.

Очищувач філамента від пилу. Всередині шматочок поролону.

Ще одна дуже утилітарна деталь - кнопка для аварійної зупинки принтера. Плюс, експерименти з облямівкою.

Наскільки сильно шумить принтер? Важко відповісти точно - в господарстві немає чим його заміряти. Звичайно працює принтер не беззвучно. Справа звички. Хтось засне в метрі від нього, а кого будуть дратувати звуки і з іншої кімнати. А в цілому, значно зменшити будь-які звуки, можна помістивши в закритий короб і використовуючи демпфера.

Користь в господарстві. Ручка ящика, в стилі однієї популярної, транснаціональної, меблевої корпорації.

Одного разу виникла гостра необхідність точно з'єднати дві ПВХ трубки. Від створення моделі, до кінця друку - хвилин 10-15.

Корпус для Orange Pi Zero.

Цікава підставка для серветок. Універсальний подарунок і просто зручна річ.

Вже давно зламалася сушка для білизни. Лопнули дві пластикові деталі шарніра складаються ніжок. Спроби кустарного ремонту на коліні давали полурезультат. Після чого була створена модель. Завантажити можна тут.

Зауваження - несучі навантаження деталі, друкувати краще з високим ступенем заповнення.

Запах пластика і тепловиділення. Розповіді про запах перебільшені. Несильний запах буває тільки від ABS пластику. Що цікаво, різний пластик дає різної інтенсивності запахи: від слабо присутнього, до несильного. Так само відчутно впливає час друку - після 6 годинного екструдування запах буде явним. За своєю природою запах пластика специфічний, але не задушливе. Як на мене пари розчинників пахнуть гірше.

Тепло при роботі принтера виділяється. Але в масштабах приміщення це помітно тільки після багатогодинної роботи.

Приклад застосування в моделюванні. Друг попросив зробити гусеничні траки для моделей танків. обмірявши зразок

створив модель

Хаммер. Що цікаво, колеса з віссю друкуються однією деталлю всередині деталі корпуса машини. Друк без обдування.

Одна з перших надрукованих речей. Відома деревна жаба (PLA).

Тест друку. Не ідеально. Але з огляду на складність тесту і факт, що я практичеки не займався тонким налаштуванням друку - результат хороший.

Ще один популярний бенчмарк. ABS, сопло 0,4 мм, дозвіл 0,1 мм, температура 230 ° С, швидкість близько 50-60. В цілому задоволений, хоча і є над чим попрацювати.

Ще одна проба пера, з перших. Приклад промислового макетування. Модель конденсатовідвідника.

Принтер виручає в найнесподіваніших ситуаціях. Наприклад купивши монокуляр, не знайшлося підходящої шкіри на кришку об'єктива. Я її просто змоделював і роздрукував. Завантажити.

Так само створив кріплення монокуляра до штатива.Завантажити.

Принтер дозволяє швидко вирішувати проблеми. Гарний приклад. Роблячи огляд монокуляра для зручності фотозйомки, на швидку руку змоделював кріплення фотоапарата. Як можна простіше, функциональней і під болти.

Застосування в шкіряному справі. Надрукував для одного пристосування для формування шкіри. Якщо конкретніше, під чохли для запальничок Zippo.

Працює це так.

Фото друга.

Прототипування. Для одного проекту моделював точну копію ядерної боєголовки (Mini Nuke) зі світу серії ігор Фоллаут. Для перевірки різьби і пропорцій, друкував кілька штук в зменшеному масштабі.

Підставка для смартфона.

Відомі gyroscopic relaxing keyring з чотирьох кілець. Заспокоює і розвиває дрібну моторику рук. Хороший подарунок, сувенір, презент.

Ще взимку, готуючись до откритиію сезону риболовлі, вирішив віддрукувати поплавок. Відповідних готових моделей не знайшов. Робиться елементарно. Загальна довжина 150 мм, діаметр в найширшій частині 20 мм. Завантажити можно тут.

Як тільки трохи просохла земля і трохи зігрілася вода, вийшов з вудкою на водойму.

Свого часу потрапляв під ноги, ламався,я його чинив.

На воді. Я думав доведеться обтяжувати, все таки він досить великий, але нічого подібного. Чутливість хороша. В той день клював і не особливо ловився невеликий себель, на опариша і мастирку.

Для підтримки порядку, друкував коробок для дрібних запчастин і кріплення. Ящики.

Коли друкував корпус коробка, промахнувся з робочою температурою екструдера - торці почали трохи відшаровуватися. Помилився, буває. Однак не став зупиняти друк майже готової деталі. А після завершення зашпаклював тріщини.

Колектор носіїв інформації.

Варіант кріплення цифрової мильниці на одяг або пояс.

Супровід принтера

3D принтер не може існувати сам по собі. Як технічну величину, його продуктивність і працездатність підтримує ціла свита інструментів, пристосувань і деталей. У цьому розділі я напишу про них.

Найбільш часто використовувані: пінцет прямий, ножиці,

набір надфілів, хрестова викрутка і старий ніж з набору по різьбі по

дереву.

Набір щупів дуже корисний інструмент. Крім виставлення потрібного зазору,його можна використовувати для зняття деталі з ще гарячого столу.

Маленький канцелярський ніж. Розмірами з звичайну кулькову ручку. Користі приносить дуже багато. У постобробці незамінна річ. Маленький, зручний і надзвичайно маневрений і функціональний.

Величезною підмогою 3D друкаря є бормашинка. І не важливо дремелеподобна вона або форедомообразна - дозволить швидко і якісно застосовувати і для обробки пластику, і для суміжних потреб.

Яка користь може бути від предмета ледь помітного на столі?

Предмета, який вільно входить в отвір медичної голки? Відповідь: дуже велика. Це свердло діаметром 0, 27 мм знайдене в господарстві. Його призначення - чистка сопла.

Вже пізніше я знайшов на просторах набір свердел для прочищення сопел різного діаметру. І хоча сопло жодного разу не забивалися, за весь час експлуатації, я все ж визначив цю проблему як цілком ймовірну. Як результат замовив чотири свердла.

Підкуповує товста ручка підстави, що дозволяє, як мінімум, не втратити свердло.

Мікрометр. Область використання широка, але в основному для виміру товщини філамента і обміру перед моделюванням. Наприклад куплений мною зелений ABS пластик має діаметр 1,8 мм замість обіцяних 1,75мм. Здавалося б дрібниця, але може привести до погіршення друку.

Матове скло. Згладжування температурних деформацій, поліпшення адгезії. В ідеалі мати 2-3 скла. Це дозволить не чекати поки надрукування деталь охолоне. Можна просто замінити скло.

Хімія. Два органічних расторітеля. Етилацетат - добре розчиняє ABS і метилен хлористий - добре розчиняє PLA. Ці з хімреактивів.

Трохи пізніше в господарському магазинчику був знайдений етилацетат. Що дивно, чистіший, куплений в магазині хімреактивів, виявився ще й дешевше.

Засоби захисту при роботі з розчинниками вітаються.

Брак друку, уламки філамента, всякі шматки й обрізки пластика не сміття, а цінна сировина. Розчинені в етилацетаті частини пластика перетворюються в корисну субстанцію. Найкраща адгезія пластика досягається при друку, на столі розмиття таким пластиковим киселем. Ще це клей і мастика.

У свій час для поліпшення зчеплення використовував БФ-6, але відмовився. Низька ефективність і сильно бруднить стіл.

За весь час експлуатації принтера, у мене була всього одна поломка. Затягуючи, гайкою розчавив ізоляцію термопари друкуючої головки. У комплекті принтера є кілька запасних. Але подумавши про можливі поломки, вирішив перестрахуватися і почав купувати деякі деталі принтера про запас.

Вентилятор для обдування.

Запасні нагрівальні елементи.

Запасні концевики.

Натяжители ременів.

Процедура точного і однакового натягу ременів докладно розписана. Однак руки не доходять. Поки обмежився сліпий підтяжкою.

Ще запасні термопари.

Витратні матеріали. За весь час було куплено 3 котушки ABS пластику 1,75 мм, ваго 1 кг, довжиною 400 метрів.

Мийка пластика

Довгий час не доходили руки до мийки. Для огляду зібрав найпростіший варіант з підручних матеріалів знайдених в гаражі. Купувався тільки поліпропіленовий бокс. Контролер вже більше півроку припадав пилом без діла, так як не підійшов для проекту до якого купувався.Матеріали: контролер температури, маленький кип'ятильник, дроти, вилка, подовжувачів, поліпропіленовий бокс і старий акваріумний фільтр.

Як навантаження у мене кип'ятильник і циркуляційний насос ака мешалка.

Принцип роботи. У ємність наливається вода, в яку занурюється кип'ятильник, насос і датчик, а банка з етилацетатом і оброблюваної деталлю на підставці, притиснута триногами від лабораторних штативів,

Алгоритм роботи. Виставляємо температуру і чекаємо нагріву до заданої температури. Кожен елемент виконує свою роль. Кип'ятильник гріє, насос перемішує, етилацетат інтенсивно випаровується і конденсується змиваючи нерівності.

Апарат у зборі. Примітка. На цьому фото датчик температури занурений поруч з нагрівальним елементом. Але більш правильно помістити його в дальній від кип'ятильника точці.

Керамічна миска захищає таз від оплавлення.

Контролер включається знову після того як температура впаде на 3 градуси.

При першому пуску лив мало розчинника, тому довелося довго витримувати деталь. Але парралельно згладжування, деталь просочується розчинником і розм'якшується, що загрожує браком. Тому мийка продовжували проходити досить інтенсивно, але не довго - не більше 15 хвилин. Температуру підтримував спочатку 50 градусів. потім збільшив до 55 градусів.

Ось грубо і швидко друкування гекон до мийки.

А ось після.

Різниця відчутна

Цікаве спостереження. При тривалій витримці в парах розчинника вся деталь стає дуже пластичною, практично як пластилін. Це дозволяє гнути, скручувати, розтягувати її як завгодно - після затвердіння форма збережеться. Це дозволяє по м'якому пластику нарізати різьбу болтом, або пластичну деталь пристосувати під потрібну форму. Дуже широкі можливості по доведенню і підгонці.

У планах зробити більш зручну і серйозну мийку - з примусовою циркуляцією і під тиском, на більший робочий об'єм.

Технологія мийки пластика парами розчинників відкриває новий рівень якості виробів. У мийці зникає шаруватість, невеликий шлюб. Купується гладкість і глянсовий блиск, що дозволяє по іншому сприймати об'єкт.

На додаток хочу застерегти. Пари нагрітого розчинника випаровуються інтенсивніше. Їх в ємності над рідкою фазою більше ніж до нагрівання, це слід враховувати до початку проведення процесу.

Принт-сервер.

В рамках проекту з облаштування окремого місця для принтера, вирішив "підняти" принт-сервер. Звичайно, очевидним здається використання SD карти, але це тільки на перший погляд. Різниця в мінімальному порозі початку застосування набагато менше різниці стелі можливостей застосування цих двох способів. Іншими словами складність компенсується великим функціоналом.На початку, не поспішаючи, в тлі, збирав все необхідне: micro SD карту в 2 Гб, картрідер, з алі замовив Orang Pi Zero з 512 Мб пам'яті, з джерелом живлення (5В-3А),

там же і радіатори,

клеїмо радіатори

роздрукував корпус. Роутер і дроти були в наявності.

Зібравши всі воєдино, зайнявся складанням. Живлення через мікро USB (5В-3А). Від низького Ампераж трапляються збої системи, тому блок краще ставити рідний або аналогічний.

Потім встановив Armbian (Debian 8) по ось цій чудовій інструкції.. Автор, покроково і дуже докладно описує установку і настройку Armbian.

Невелика підказка - вставка з буферу обміну в Armbian проводиться за допомогою клавіш Shift-Ins, а натискання ПКМ по виділеному тексту, копіює його в активну частину командного рядка.

Далі постало питання про вибір програмного забезпечення - власне принт-сервера. З Octoprint не вийшло розібратися - загруз. Набагато простіше пішли справи з Repetier-Server який встановлюється двома командами. Нижче приклад для поточної версії:

wget http://download.repetier.com/files/server/debian-armel/Repetier-Server-0.80.3-Linux.deb

sudo dpkg -i Repetier-Server-0.80.3-Linux.deb

sudo dpkg -i Repetier-Server-0.80.3-Linux.deb

До речі видаляти командою:

sudo apt-get remove RepetierServer

Коли після установки спробував зайти на сторінку сервера http: // <ip апельсинки>: 3344 через браузер, то нічого не завантажувалося. Біле вікно. В IE правда все таки якісь уривки спливали

Уважний гугл підказав, що треба заходити за адресою:

Уважний гугл підказав, що треба заходити за адресою:

Далі додавання і конфігурація нового принтера. Все просто і інтуїтивно зрозуміло.

У найближчих планах, розібратися з Octoprint, підключити веб-камеру і управління живленням.

В кінці, хочу зауважити, що в принт-сервері сходяться два культових пристрої - 3D-принтер і мініатюрний одноплатний комп'ютер. Вони з різних площин, але однаково знакові і епохальні в своїх областях.

В майбутньому на сімействі комп'ютерів Orang Pi буду реалізувати кілька інших проектів. Але це вже інша історія.

Далі видавлюємо тривимірне тіло з векторного візерунка товщиною рівно в один шар.

І відправляємо його на друк.

Незважаючи на невеликий люфт, чудовий результат.

Можна регулювати силу натиску, щільність, точність, ширину лінії, що б робити креслення, листівки, написи, розмітку та багато іншого.

Плоттер

Давно бачив подібний апгрейд. Захотів і собі.

Пластиковий тримач ручки не став вигадувати, а скачав з thingiverse. Хоча він і не дуже під ходить для моєї каретки, але кріпиться впевнено .

Далі видавлюємо тривимірне тіло з векторного візерунка товщиною рівно в один шар.

І відправляємо його на друк.

Можна регулювати силу натиску, щільність, точність, ширину лінії, що б робити креслення, листівки, написи, розмітку та багато іншого.

Лазерний гравер / різак

Близьку

спорідненість, по конструкції, FDM 3D принтера з лазерними граверами /

різаками допускає можливість простій трансформації. Існують десятки проектів подібної модифікації і тисячі людей вже їх реалізували. Методики

апгрейда бувають найрізноманітніші: від таких, в яких лазер включається

через вимикач шматочком філамента, рухомим кроковим двигуном, до

повністю окремих плат управління. Але я вибрав самий, на мій погляд, оптимальний. Автор під ніком Jakes workshop на instructables виклав проект в якому переробив 3D принтер в лазерний гравер. Простий апгрейд в моєму випадку спрощувався ще більше. У He3D конструкція каретки має отвір, спочатку для потреб другого екструдера. Тобто крок з заміною каретки я благополучно пропустив. На алі був замовлений синьо-фіолетовий лазерний модуль в 500 мВт, довжина хвилі 405 нм з блоком живлення і драйвером,

захисні окуляри (отримати проблеми з зором через недбалість не хочеться).

Потім була змодельована і роздрукована проста стійка для лазера, на каретку. Я виклав її на thingverse сюди (потрібно ще трохи допрацювати).

Встановлюємо і фіксуємо стійку, встановлюємо і фіксуємо лазерний модуль.

Підключаємо харчування лазера на клеми живлення обдування.

Щодо технічної частини все. Встановлюємо Inkscape 0.91. На даний момоент плагін для лазера коректно працює тільки з цією версією. Качаємо і встановлюємо сам плагін. Конверти зображення,

запускаємо в друк

Все чудово, але не обошдось без ложки дьогтю. При конвертації в G-код відбувається якийсь збій, результатом якого каретка в повному обсязі проходить по лінії запису. З чим пов'язано, складно сказати. Буду розбиратися, а поки написав разрабочтікам плагіна. Хоча з іншого боку при різанні паперу в одному випадку (див. Нижче фрактал) пропалив правильно і двічі.

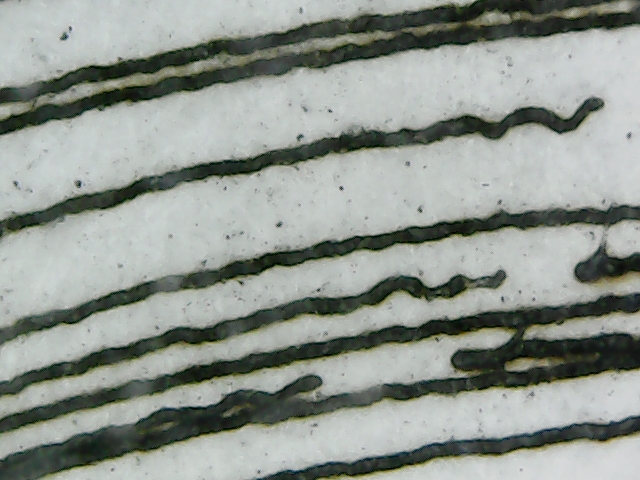

Фото ліній приблизно в 500 кратному збільшенні.

Папір ріже в два проходи на цій швидкості. Фрактал.

Гравірування шкіри.

Враження. Лазер це добре. Але що б не сидіти постійно в окулярах і не ризикувати покалічити рідних і близьких - йому дуже потрібен короб. І бажано з витяжкою. Після 10-15 хвилин роботи в кімнаті стоїть виразний запах паленої папери. Про шкірі мовчу.

Але окуляри в будь-якому випадку обов'язковий атрибут. Без окулярів навіть відбите світло від лазера сприймається як мікрозварювання. Хоч фотографією цього і не передати в повній мірі, але все одно різницю видно дуже добре.

У планах встановити більш потужний лазерний модуль і виправити проблему з недожігом.

захисні окуляри (отримати проблеми з зором через недбалість не хочеться).

Потім була змодельована і роздрукована проста стійка для лазера, на каретку. Я виклав її на thingverse сюди (потрібно ще трохи допрацювати).

Встановлюємо і фіксуємо стійку, встановлюємо і фіксуємо лазерний модуль.

Підключаємо харчування лазера на клеми живлення обдування.

Щодо технічної частини все. Встановлюємо Inkscape 0.91. На даний момоент плагін для лазера коректно працює тільки з цією версією. Качаємо і встановлюємо сам плагін. Конверти зображення,

запускаємо в друк

Все чудово, але не обошдось без ложки дьогтю. При конвертації в G-код відбувається якийсь збій, результатом якого каретка в повному обсязі проходить по лінії запису. З чим пов'язано, складно сказати. Буду розбиратися, а поки написав разрабочтікам плагіна. Хоча з іншого боку при різанні паперу в одному випадку (див. Нижче фрактал) пропалив правильно і двічі.

Фото ліній приблизно в 500 кратному збільшенні.

Папір ріже в два проходи на цій швидкості. Фрактал.

Гравірування шкіри.

Але окуляри в будь-якому випадку обов'язковий атрибут. Без окулярів навіть відбите світло від лазера сприймається як мікрозварювання. Хоч фотографією цього і не передати в повній мірі, але все одно різницю видно дуже добре.

У планах встановити більш потужний лазерний модуль і виправити проблему з недожігом.

Висновки

Принтером я дуже задоволений. Це моя найбільш значуща купівля за останні кілька років. Не в плані грошей, а за впливом на інтереси і захоплення, світогляд і можливості. Наприклад змінилося мислення і можливості. Думаючи про рішення задачі, тепер завжди виникає питання "А як я можу застосувати можливості принтера?" І дуже часто принтер стає ключовим фактором у вирішенні цього завдання.І хоча огляд вийшов об'ємний, в ньому багато фото, відео і тексту, я не можу сказати, що він залишається завершеним. У нього багато чого ще можна додати. Наприклад, поексперементувати з соплами різного діаметру, різнобарвною печаткою, установкою автоуровні. Друкувати різними матеріалами: від екзотичних пластиків і Петом з пляшок, до глини і шоколаду. Доважили на принтер ще екструдер або навіть два і збільшити стіл. Апгрейдити принтер в найпростіший міні cnc-верстат. Зробити шафа для принтера з витяжкою, купою скриньок і простий автоматикою. Створити свій екструдер філамента. Зібрати простий сканер. І це тільки тематика зачіпає принтер. Інших проектів в рази більше. Принтер створює ланцюгову реакцію можливостей.

Важливим моментом вважаю низьку ціну на He3D. Бюджет не бездонний - навчишся економити. У свою чергу, сам принтер - може стати джерелом економії і прибутку, обмежений лише фантазією: друк дешевих копій, дорогих фірмових деталей (для автомобіля наприклад) і друк унікальних штучних деталей для себе і іншим, під замовлення.

Принтер рекомендую. Приєднуйтесь, обіцяю, буде цікаво.

Придбати можно тут http://www.reprapmall.com/index.php?route=product/product&product_id=159

Або тут https://ru.aliexpress.com/store/product/2016-new-arrival-He3D-EI3-DIY-3d-printer-kit-Aluminium-Extrusion-2-rolls-filament-8GB-SD/822821_32679778152.html?spm=2114.12010608.0.0.PW1lKe

Комментариев нет:

Отправить комментарий